L'ÉVOLUTION

DU HAUT

FOURNEAU

L'ÉVOLUTION

DU HAUT

FOURNEAU  L'ÉVOLUTION

DU HAUT

FOURNEAU

L'ÉVOLUTION

DU HAUT

FOURNEAU

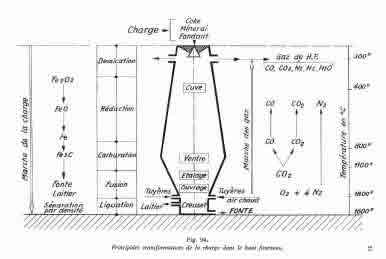

Pour fabriquer de la fonte, on met du minerai de fer et de la ferraille dans un haut fourneau. On chauffe le tout à 1200°C grâce à la combustion du coke. On obtient ainsi de la fonte qui sera versée dans une poche. Par brassage on fait remonter le souffre qu’elle contient, on y ajoute de l’oxygène, le tout donne de l’acier liquide. La poche entre dans un four chauffé à 1600°C et ensuite l’acier part dans une coulée en lingots ou en continue.

Quelques chiffres :

Les dimensions d’un haut fourneau peuvent atteindre 70m de haut et 14m de diamètre. La production pouvant même aller jusqu'à 10000 tonnes par jour pour un grand haut fourneau.

Le haut-fourneau utilise

comme minerai des oxydes, qu'il réduit à température élevée,

obtenue  par

combustion interne. Cette température est supérieure à

la température de fusion du fer métal, qui apparaît ainsi

à l'état liquide. Dans des appareils traditionnels, combustible

et corps réducteur sont tous deux du carbone, introduit avec le minerai

sous forme de coke. Une injection d'air dans la masse provoque une combustion

réductrice produisant des fumées riches en monoxyde de carbone,

fumées qui chauffent le mélange voisin coke-minerai, réduisent

le minerai par oxydation du monoxyde en gaz carbonique, puis réagissent

avec le coke en faisant régresser en monoxyde une partie du gaz carbonique.

par

combustion interne. Cette température est supérieure à

la température de fusion du fer métal, qui apparaît ainsi

à l'état liquide. Dans des appareils traditionnels, combustible

et corps réducteur sont tous deux du carbone, introduit avec le minerai

sous forme de coke. Une injection d'air dans la masse provoque une combustion

réductrice produisant des fumées riches en monoxyde de carbone,

fumées qui chauffent le mélange voisin coke-minerai, réduisent

le minerai par oxydation du monoxyde en gaz carbonique, puis réagissent

avec le coke en faisant régresser en monoxyde une partie du gaz carbonique.

Le ruissellement du fer naissant sur le coke interdit la production directe

du fer ou d'alliages pauvres en carbone (aciers), mais l'essentiel de ces produits

n'en procède pas moins des hauts fourneaux, par conversion ultérieure

de la fonte.

Description

:

La tour creuse est remplie de produits solides calibrés: coke, minerai,

additifs divers destinés à contrôler la fixation des impuretés

dans un mélange minéral fusible, le laitier. Ces produits prennent

appui sur la sole circulaire inférieure, qui repose elle-même sur

le massif de fondation.

Le choix du coke est impératif, car il disparaît par oxydation

sans ramollissement (à l'inverse de la houille), donc sans colmater les

zones chaudes; mais il est nécessaire d'utiliser un coke mécaniquement

résistant, le coke sidérurgique, pour éviter son écrasement.

Le chargement des produits frais s'effectue à la partie supérieure

de la tour par un sas, le gueulard; ils descendent ensuite, en se réchauffant,

dans un long fût légèrement divergent, puis atteignent la

zone de réduction proche du ventre, enfin terminent leur réduction

dans un court cône convergent qui surmonte le secteur d'introduction de

l'air préchauffé, ou vent. Fonte et laitier s'accumulent dans

le creuset, d'où ils sont extraits par coulées latérales

discontinues. Les fumées montent à travers la charge qu'elles

préchauffent et sont extraites, sous forme de gaz dit "pauvre"

.

Le perfectionnement des

hauts fourneaux.

Il vise surtout à augmenter les capacités unitaires de production

et consiste essentiellement d'une part à enrichir le vent en oxygène,

et d'autre part à injecter simultané ment un combustible d'appoint

(fioul ou charbon pulvérisé en suspension dans le vent) qui permet

de maintenir une combustion réductrice sans consommation excessive de

coke.

Au début du XVIIIème les usines à fonte sont bien souvent anarchiques et les fourneaux vétustes n'ont pas fait de progrès. La durée moyenne des fondages est faible et les quantités produites peu élevées (de l'ordre de 800 tonnes par an pour les meilleures installations).Les hauts fourneaux se ressemblent, ils ont sept à huit mètres de hauteur entre gueulard et ventre.

Dès la fin du XVIIIème, la cuve d'un haut fourneau s'élargit en descendant du gueulard vers le creuset, avec un rétrécissement à partir du ventre pour éviter la chute de la charge. Au début de ce siècle en France, les cuves de hauts fourneaux sont chargées le plus souvent de lits alternés de charbon de bois et de minerai de fer auquel on ajoute de la pierre à chaux (20 à 30%).

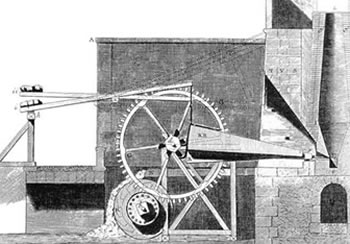

Haut fourneau avec roue à augets du XVIIIème

Entre 1761 et 1821, la forêt a régressé de 15 à 7.5 millions d'hectares et à la fin de cette période, hauts fourneaux et forges françaises consomment annuellement près de 370000 tonnes de charbon de bois. Très rapidement la pénurie entraîne l'augmentation du prix de la corde. En 1847, la tonne de bois vaudra pratiquement le double de la tonne de houille.

Nombre, production et évolution du haut fourneau.

La méthode anglaise

Au début du XIXème, le procédé anglais emploie la houille, avec succès, depuis 30 ans. En 1819, l'Angleterre produit 150 000 tonnes de fer dont la moitié est vendue à l'étranger. Depuis 1816, les fers anglais arrivent dans tous les ports français.

Le haut fourneau au coke

Les hauts fourneaux, qui ont douze à quinze mètres de hauteur et quatre à cinq mètres au plus grand diamètre, réduisent en fonte le minerai préalablement grillé, avec de la houille transformée en "cook". Les dimensions des hauts fourneaux vont, en conséquence et au cours du temps, continuellement augmenter et leurs capacités devenir impressionnantes. Cette méthode allait permettre de traiter environ sept fois plus de métal à chaque opération.

Dans ce type de four, le combustible est séparé du métal, la combustion se fait dans un foyer, et les gaz chauds sont dirigés par une voûte appelée réverbère au-dessus d'une sole formant cuvette sur laquelle on charge la fonte à affiner. Le produit final, prend le nom de "fine metal".

Combustibles utilisés : des

charbons contenant peu de cendres et de souffre sont recherchés. Les

rendements calorifiques sont faibles, de l'ordre de 7% pour un four ordinaire

à 20% pour les installations comportant des échangeurs pour

l'air de combustion ou pour produire de la vapeur.

Combustibles utilisés : des

charbons contenant peu de cendres et de souffre sont recherchés. Les

rendements calorifiques sont faibles, de l'ordre de 7% pour un four ordinaire

à 20% pour les installations comportant des échangeurs pour

l'air de combustion ou pour produire de la vapeur.

Consommation de fonte et d'oxydants : pour une tonne de fonte, la consommation d'oxydants est d'environ 500 kg. Si les oxydants sont bien adaptés on peut sortir plus de fer qu'il n'a été enfourné de fonte.

En 1820, le pays ne compte que quelques hauts fourneaux au coke. Leur nombre va progressivement augmenter et trente ans plus tard vers 1850, la fonte au coke représentera la moitié de la production nationale.